04:14 - 10/10/2025

Để pin mặt trời đạt được hiệu suất cao, độ bền lâu dài và độ tin cậy trong suốt vòng đời, việc tuân thủ quy trình sản xuất chuẩn là yếu tố then chốt. Mỗi công đoạn từ khâu tinh chế nguyên liệu, cắt wafer, chế tạo solar cell, lắp ráp module cho đến kiểm định chất lượng đều phải được kiểm soát nghiêm ngặt.

Một quy trình chuẩn mang lại nhiều lợi ích:

Quá trình sản xuất pin mặt trời bắt đầu từ silicon, vốn được khai thác từ thạch anh (quartz) hoặc cát giàu silica. Đây là nguyên liệu nền tảng để tạo ra tế bào quang điện nhờ đặc tính bán dẫn.

Tinh chế silicon: Nguyên liệu thô phải trải qua quá trình nấu chảy và loại bỏ tạp chất để đạt được silicon có độ tinh khiết cực cao, thường trên 99,9999% (6N – six nines). Mức độ tinh khiết này là điều kiện bắt buộc, bởi chỉ cần một lượng nhỏ tạp chất cũng có thể làm giảm đáng kể hiệu suất dẫn điện.

Dạng silicon: Sau tinh chế, silicon có thể ở dạng đa tinh thể (polycrystalline) hoặc đơn tinh thể (monocrystalline). Silicon đơn tinh thể thường có hiệu suất cao hơn nhờ cấu trúc nguyên tử đồng nhất, trong khi silicon đa tinh thể có chi phí sản xuất thấp hơn.

Sau khi silicon được tinh chế, bước tiếp theo là tạo ra tấm wafer - nền tảng cho việc chế tạo tế bào quang điện.

Silicon được đổ khuôn và làm nguội thành khối hình trụ hoặc khối vuông (gọi là ingot). Với silicon đơn tinh thể, người ta dùng phương pháp Czochralski (CZ) để kéo tinh thể từ dung dịch nóng chảy, tạo nên cấu trúc đồng nhất.

Cắt wafer: Các ingot được cắt thành lát mỏng với độ dày chỉ từ 150 – 200 micromet, tương đương 1/10 sợi tóc. Công nghệ cắt hiện đại (ví dụ: dây kim cương) được sử dụng để hạn chế hao hụt vật liệu.

Kiểm soát chất lượng: Wafer phải có bề mặt nhẵn, độ dày đồng đều và không có vết nứt, nhằm đảm bảo độ ổn định trong quá trình chế tạo solar cell.

Đây là công đoạn quan trọng nhất, quyết định đến khả năng chuyển đổi ánh sáng thành điện năng.

Xử lý bề mặt: Wafer silicon được khắc bề mặt bằng dung dịch hóa học hoặc plasma để tạo cấu trúc dạng kim tự tháp siêu nhỏ. Nhờ vậy, ánh sáng mặt trời không bị phản xạ mà được giữ lại trong cell, giúp tăng tỷ lệ hấp thụ.

Doping (pha tạp chất): Để biến silicon thành vật liệu bán dẫn, các tạp chất như phốt pho (P) hoặc boron (B) được thêm vào. Lớp p được tạo bằng boron (trong wafer p-type) và lớp n bằng phốt pho. Quá trình này tạo nên lớp bán dẫn loại n và p, hình thành mối tiếp giáp p-n diễn ra hiệu ứng quang điện.

Phủ lớp chống phản xạ: Một lớp mỏng titanium dioxide (TiO₂) hoặc silicon nitride (SiNx) được phủ lên bề mặt nhằm giảm hiện tượng phản chiếu, giúp cell hấp thụ tối đa ánh sáng. Phổ biến nhất hiện nay là lớp silicon nitride (SiNx:H), vừa chống phản xạ vừa đóng vai trò passivation (giảm khuyết tật bề mặt).

Tạo đường dẫn điện: Các đường kim loại siêu mảnh (busbar, finger) được in trên bề mặt cell để thu và dẫn electron, sau đó kết nối thành dòng điện. Các đường finger thường được in bằng kỹ thuật in lụa (screen printing) với paste bạc (Ag paste).

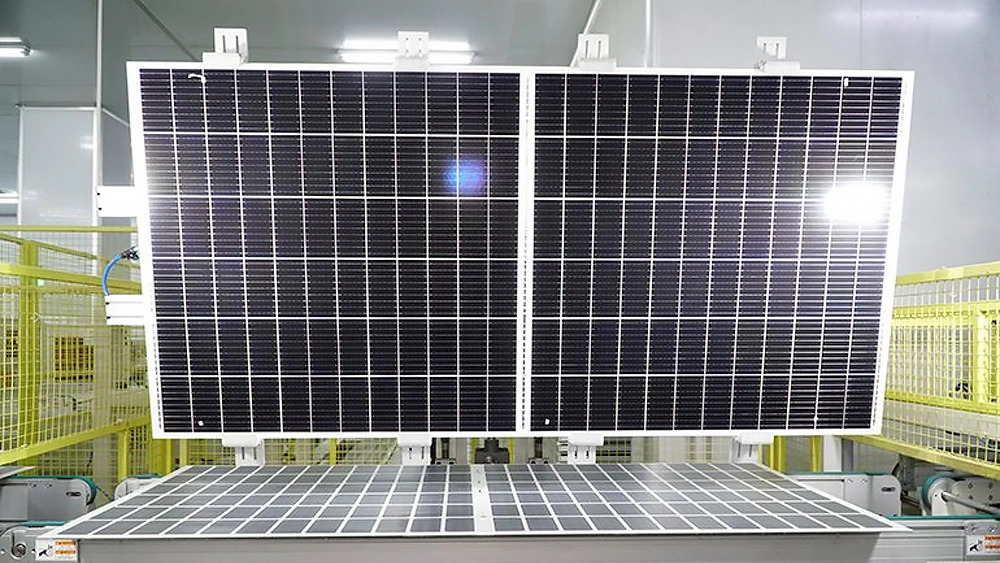

Sau khi hoàn thiện các solar cell riêng lẻ, bước tiếp theo là ghép chúng lại để tạo thành tấm pin năng lượng mặt trời.

Kết nối cell: Các tế bào được hàn nối tiếp hoặc song song bằng dải kim loại dẫn điện, đảm bảo dòng điện được thu gom hiệu quả.

Đóng gói nhiều lớp: Toàn bộ cụm cell được ép giữa nhiều lớp bảo vệ, bao gồm:

Khung nhôm: Các mô-đun được bọc viền nhôm định hình, vừa tăng độ chắc chắn, vừa hỗ trợ việc lắp đặt.

Trước khi đưa ra thị trường, mỗi tấm pin phải vượt qua hàng loạt bài kiểm tra nghiêm ngặt.

Kiểm tra hiệu suất (Performance Testing): Đo khả năng chuyển đổi điện năng trong phòng thí nghiệm dưới tiêu chuẩn ánh sáng giả định (STC - Standard Test Conditions).

Kiểm tra độ bền (Durability Testing): Bao gồm thử nghiệm chống sốc nhiệt (thermal cycling), độ ẩm (damp heat), kháng muối và kháng amoniac để đảm bảo pin hoạt động trong môi trường khắc nghiệt.

Chứng nhận quốc tế: Những tấm pin đạt chuẩn sẽ được cấp các chứng chỉ như:

Chỉ những sản phẩm đạt các chứng nhận này mới đủ điều kiện phân phối rộng rãi trên thị trường quốc tế.

Tối ưu hóa chuyển đổi quang điện: Một pin mặt trời đạt chuẩn có thể chuyển đổi 18 - 23% ánh sáng thành điện năng, thậm chí các dòng cao cấp như TOPCon lên đến 25%.

Giảm hao hụt điện năng: Nếu quy trình không được kiểm soát tốt, các khuyết tật vi mô trong silicon hoặc lỗi kết nối cell có thể khiến pin giảm hiệu suất đáng kể.

Ổn định trong nhiều điều kiện: Pin được sản xuất đúng chuẩn sẽ duy trì hiệu suất ổn định ngay cả khi thời tiết thay đổi thất thường – nắng gắt, nhiệt độ cao hay ánh sáng yếu.

Tuổi thọ 25 - 30 năm: Nhờ lớp kính cường lực, EVA và backsheet đạt chuẩn, pin có thể hoạt động ổn định trong nhiều thập kỷ mà chỉ suy giảm hiệu suất khoảng 0,5% mỗi năm.

Khả năng kháng thời tiết: Pin sản xuất theo quy trình nghiêm ngặt sẽ có khả năng chống tia cực tím, chống ẩm, kháng muối biển và chịu được sự thay đổi nhiệt độ khắc nghiệt.

Tiết kiệm chi phí bảo trì: Người dùng không cần thay thế thường xuyên, từ đó giảm tổng chi phí đầu tư trong suốt vòng đời dự án.

An toàn cho người sử dụng: Các tấm pin đạt chuẩn IEC 61730 hoặc UL được thiết kế để ngăn ngừa rò rỉ điện, giảm thiểu nguy cơ cháy nổ.

Hạn chế tác động xấu đến môi trường: Quy trình sản xuất chuẩn hiện nay chú trọng tái chế vật liệu silicon, giảm tiêu thụ nước và năng lượng, đồng thời hạn chế phát thải CO₂.

Đóng góp vào mục tiêu phát triển bền vững: Khi pin mặt trời đạt chuẩn, vòng đời sử dụng dài hơn, giảm nhu cầu sản xuất mới, từ đó góp phần bảo vệ tài nguyên thiên nhiên.

Nâng cao uy tín nhà sản xuất: Các doanh nghiệp tuân thủ quy trình chuẩn thường được cấp chứng chỉ quốc tế (TUV, IEC, UL), giúp dễ dàng mở rộng thị trường toàn cầu.

Tăng niềm tin người tiêu dùng: Người dùng sẵn sàng đầu tư vào những sản phẩm có quy trình minh bạch và chứng nhận rõ ràng, vì nó gắn liền với độ tin cậy và an toàn lâu dài.

Trong nhiều thập kỷ qua, pin silicon tinh thể chiếm ưu thế trên thị trường. Tuy nhiên, giới khoa học và doanh nghiệp đang thúc đẩy mạnh mẽ các công nghệ mới:

Song song với việc phát triển công nghệ mới, các nhà sản xuất cũng tập trung vào việc tối ưu hóa quy trình sản xuất nhằm hạ giá thành, giúp điện mặt trời trở nên cạnh tranh hơn so với điện truyền thống.

Tự động hóa và AI: Sử dụng robot, dây chuyền tự động và trí tuệ nhân tạo để kiểm soát chất lượng wafer, giảm thiểu sai sót và tăng năng suất.

Cải tiến vật liệu: Phát triển wafer mỏng hơn nhưng vẫn đảm bảo độ bền, từ đó giảm lượng silicon cần thiết, vốn là thành phần chi phí lớn nhất trong pin.

Quy mô hóa sản xuất: Khi quy mô sản xuất tăng, chi phí trên mỗi đơn vị sản phẩm giảm, giúp pin mặt trời dễ dàng tiếp cận hơn đối với hộ gia đình và doanh nghiệp nhỏ.

Tối ưu hiệu suất quang điện: Các công nghệ chống phản xạ mới, thiết kế đường dẫn điện siêu mảnh và kỹ thuật Passivated Emitter Rear Cell (PERC) đang được ứng dụng để nâng hiệu suất lên mức 22 - 24% mà không làm tăng đáng kể chi phí.

Không chỉ dừng lại ở việc tạo ra nguồn năng lượng sạch, quy trình sản xuất pin mặt trời hiện nay còn phải đảm bảo thân thiện môi trường ngay từ khâu chế tạo.

Tái chế vật liệu: Nhiều quốc gia như Đức, Nhật Bản, Mỹ đã ban hành quy định bắt buộc tái chế silicon, kính và nhôm từ các tấm pin đã hết vòng đời.

Giảm phát thải carbon: Các nhà máy đang áp dụng năng lượng tái tạo trong chính quy trình sản xuất để giảm dấu chân carbon (carbon footprint).

Sử dụng hóa chất an toàn hơn: Thay thế các hóa chất độc hại trong xử lý bề mặt và đóng gói bằng vật liệu ít gây ô nhiễm hơn.

Hướng tới Net Zero: Các tập đoàn sản xuất pin lớn trên thế giới đặt mục tiêu sản xuất xanh, đóng góp vào mục tiêu Net Zero 2050 toàn cầu.

Quy trình sản xuất pin năng lượng mặt trời là một chuỗi công đoạn phức tạp, đòi hỏi công nghệ cao và tiêu chuẩn nghiêm ngặt. Mỗi bước từ tinh chế silicon, sản xuất wafer, chế tạo solar cell đến lắp ráp và kiểm định đều ảnh hưởng trực tiếp đến hiệu suất và tuổi thọ của sản phẩm. Trong bối cảnh nhu cầu năng lượng sạch ngày càng tăng, việc cải tiến quy trình sản xuất pin không chỉ giúp giảm chi phí mà còn thúc đẩy sự phát triển bền vững của ngành năng lượng tái tạo.

Là chuyên gia trong lĩnh vực năng lượng tái tạo với hơn 15 năm kinh nghiệm trong ngành thiết bị điện và năng lượng mặt trời. Tốt nghiệp Đại học Bách Khoa Hà Nội với chuyên ngành Kỹ sư Hệ thống điện và Thạc sĩ Quản trị Kinh doanh. Ông Dũng định hướng phát triển các giải pháp năng lượng bền vững, thân thiện với môi trường.

Với vai trò Founder & CEO của CoCo Solar, ông tiên phong ứng dụng công nghệ và AI để số hóa toàn bộ quy trình lắp đặt điện mặt trời, mang đến trải nghiệm đơn giản, minh bạch và hiệu quả cho người dùng. Ông Dũng hiện là một trong những gương mặt tiêu biểu thúc đẩy xu hướng chuyển đổi xanh và sử dụng năng lượng tái tạo tại Việt Nam.

Bài viết liên quan